市場では「薄型化」「軽量化」「高いデザイン性」への要求が年々高まっています。しかし、従来のインモールド成形(IME)は、高コスト、歩留まりの不安定さ、設計の自由度の制限など、いくつもの課題を抱えていました。

JOHNANの新技術「JOME(JOHNAN On Mold Electronics)」は、これらの課題を解決し、安定した品質とコスト削減、さらには量産化を貢献するオンモールドエレクトロニクスソリューションです。

本記事では、当社の知見と経験をもとに、従来のインモールド成形(IME)の課題解決策についてご紹介します。

当社の関連製品・サービスは、文末「JOHNANソリューション」をご覧ください。>詳しくはこちら

1.インモールド成形における課題

従来のIME技術は、電子部品を機能性フィルムに実装し、それを樹脂部品と一体成形する工法として普及してきました。美しい外観デザインが可能な一方で、次のような問題点が存在します。

- 成形時に基板へ大きなストレスがかかるため、歩留まりが不安定になる。

- 成形品の廃棄不良が発生した場合、基板も廃棄となる。

これらの課題は、車載部品・医療機器・スマート家電といった分野での製品開発において障壁となっていると考えます。

2.課題解決策「JOME」とは

~高コスト・歩留まり課題を克服するJOHNAN独自技術~

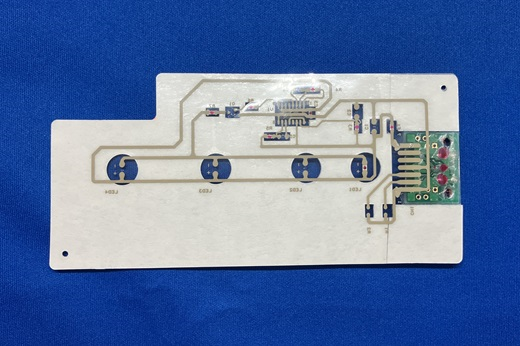

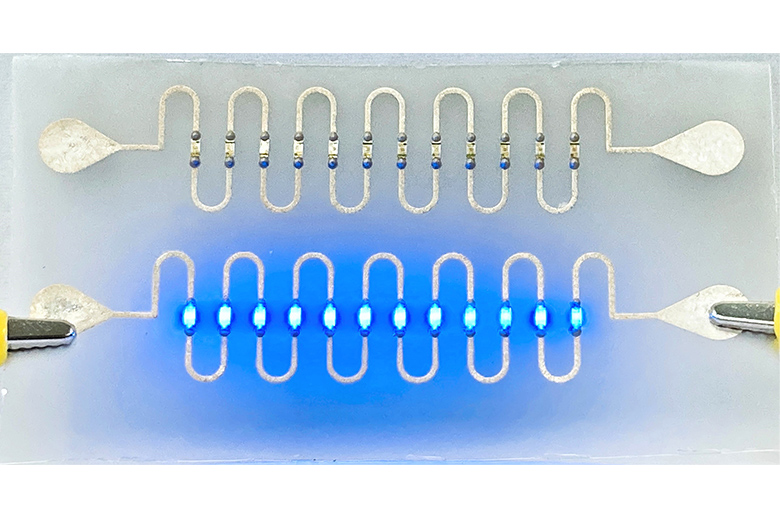

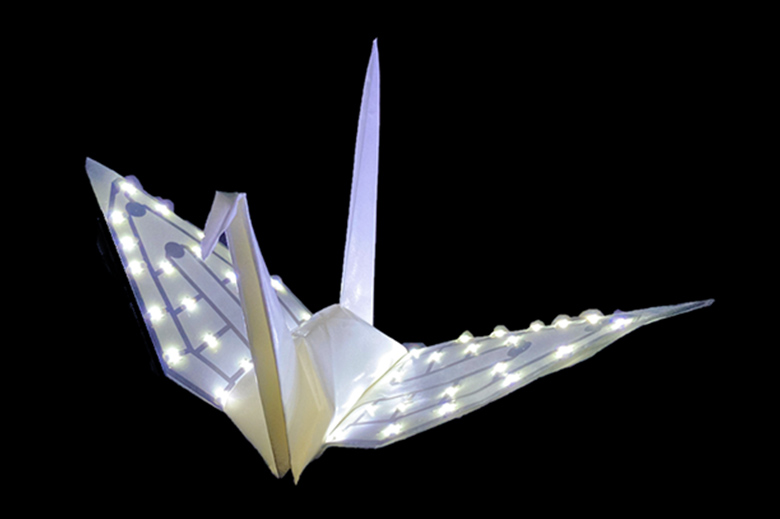

JOHNANが開発した「JOME(JOHNAN On Mold Electronics)(次回より、JOMEという)」は、従来のIMEの課題解決に貢献する工法の一つです。JOMEでは、PETなどのフィルム基板に電子部品(SMD)を実装し、成形後に貼り合わせる「後付け構造」を採用しています。従来のIMEとは異なり、成形不良の影響を受けずに安定した製品品質を確保します。この「後付け構造」により、従来の課題を解決します。

(1)主な特長とメリット

- ・品質保証とコスト削減

- 各工程で品質を確認できるため、不良発生時のコストを最小限に抑制します。

- ・量産性と柔軟性

- 量産時の組立が容易となり、コスト削減につながるとともに、デザイン・構造の自由度が向上します。

- ・開発自由度の向上

- 従来の基板構造にとらわれず、薄型・軽量で曲面対応を実現。基板不良が発生しても成形品から取り外し、再度、良品基板を取り付けが可能です。

【JOMEの3ステップ】

- フィルム基板へのパターン印刷

- 電子部品の実装

- 成形品への貼り合わせ

(2)活用可能な分野・用途(例)

※表が見切れている場合は左右にスクロールしてください

| 分野 | 使用例 | |||

|---|---|---|---|---|

| 車載・電装部品 | 操作パネル、内装モジュール | |||

| 医療・ヘルスケア機器 | ウェアラブル端末、軽量測定機器 | |||

| スマート家電・OA機器 | タッチパネル、ディスプレイ部材 | |||

| 産業機器 | 制御盤、表示ユニット等 | |||

※ポリウレタンやストレッチャブル基板など、多様な素材にも対応可能です。

※このプロセスにより、成形と実装を分離し、各工程を最適化することで、品質とコストの両立を実現します。

詳しくは、JOHNAN DMSサイト「オンモールドエレクトロニクス」をご覧ください。

「オンモールドエレクトロニクス」

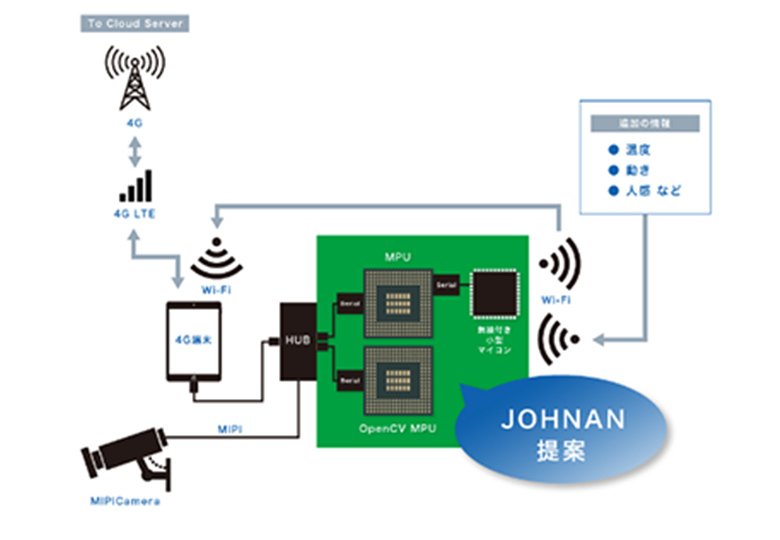

3.JOHNANソリューション

JOHNANグループは、JOMEを中心とした基板実装および機能性フィルム技術により、お客様の「コスト・品質・デザイン自由度」の最適化をサポートします。ものづくりにおける困りごとはお気軽にお問い合わせください。

関連ソリューション

WEB商談も対応可能!製品情報・御見積に関するご依頼・ご質問等お気軽にお問い合わせください。

(平日8:30~17:00)